Представляет также интерес так называемый «бесподъемный» способ укладки изолированного трубопровода на дно траншеи, образующегося как при раздельном способе прокладки стальных трубопроводов, так и при сварке трубопровода на трассе из труб с заводской изоляцией.

Новый бесподъемный способ прокладки таких трубопроводов, предложенный группой специалистов Ростовского инженерно-строительного института м проектно-конструкторского и технологического института «Южтрубопроводстройпроект» (В.А. Дзюба, В.А. Облоухов, В. И Бармин, Т.М. Ядлось, Б.Ф. Белецкий и др., авт. свид. № 1682705 А1), обеспечивает укладку изолированного трубопровода на дно траншеи без традиционного его подъема кранами-трубоукладчиками с помощью мягких полотенец.

|

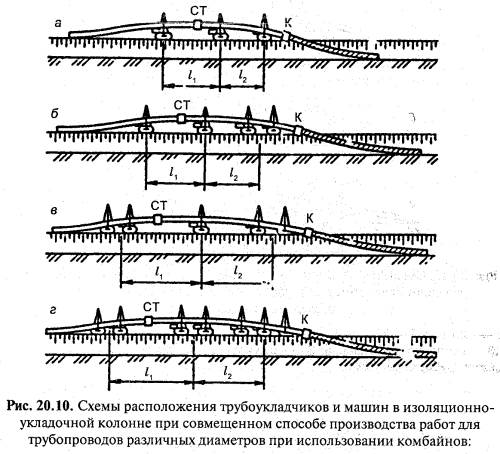

Рис. 20.10. Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне при совмещенном способе производства работ для трубопроводов различных диаметров при использовании комбайнов; |

Таблица 20.3 Расстояния между трубоукладчиками или группами трубоукладчиков при совмещенном методе работы

|

Диаметр трубопровода, мм |

Расстояние между трубоукладчиками (группами), м |

Максимально допустимое расстояние между очистной и изоляционной машинами, м |

|

|

l1 |

l2 |

||

|

529 |

15-20 |

10-15 |

35 |

|

720-820 |

20-25 |

15-20 |

45 |

|

1020 |

20-25 |

15-25 |

50 |

|

1220 |

25-35 |

20-30 |

65 |

|

1420 |

35-50 |

30-45 |

100 |

|

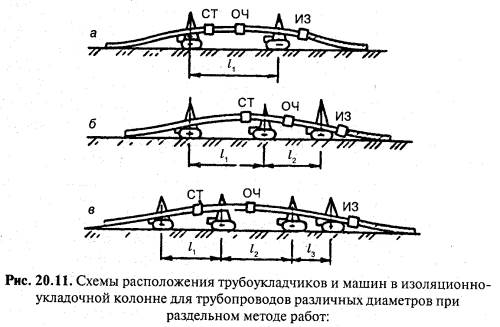

Рис. 20.11. Схемы расположения трубоукладчиков и машин в изоляционноукладочной колонне для трубопроводов различных диаметров при раздельном методе работ: |

Таблица 20.4 расстояния между трубоукладчиками при раздельном методе работ

|

Диаметр трубопровода, мм |

Расстояние между трубоукладчиками (группами), м |

Максимально допустимое расстояние между очистной и изоляционной машинами, м |

||

|

l1 |

l2 |

l3 |

||

|

529 |

15-20 |

-- |

-- |

20 |

|

720-820 |

15-20 |

10-15 |

-- |

35 |

|

1020 |

15-20 |

10-15 |

-- |

40 |

|

1220 |

10-15 |

15-25 |

10-15 |

40 |

|

1420 |

10-20 |

20-30 |

10-15 |

45 |

При этом способе траншея со стороны трубопровода, лежащего вдоль нее на берме, может быть выполнена с откосом 35-45° для предотвращения обрушения стенки траншеи, особенно если она проложена в малоустойчивых грунтах. Далее с помощью бульдозера, отвал которого облицован амортизирующим материалом, чтобы не повредить изоляцию трубопровода, начинают последовательно сдвигать его конец на ось траншеи.

Первую сдвижку трубопровода производят усилием бульдозера на расстоянии 33-46 м от начала нитки трубопровода, вследствие чего конец трубопровода зависает в траншее и фиксируется между ее стенками. Вторую сдвижку трубопровода делают на расстоянии 46-58 м от начала нитки, вследствие чего конец трубопровода длиной 200 — 250 м и массой до 120 т (при диаметре 1420 мм) зависает в траншее, изгибаясь под собственным весом в вертикальной плоскости. В то же время трубопровод под воздействием внешней сдвигающей силы от бульдозера изогнут в горизонтальной плоскости, т.е. имеет место сложный пространственный изгиб при известной жесткости трубопровода, когда в нем возникают упругие напряжения.

Стальной трубопровод как упругая система, подвергающийся воздействию внешних сил, имеет потенциальную энергию деформации упругого изгиба, В то же время упругая система стремится к своему равновесному состоянию, которым для трубопровода является его стремление к восстановлению своего прямолинейного положения. Поэтому трубопровод, находясь в напряженном состоянии, начинает самопроизвольно укладываться в траншею за счет потенциальной энергии изгиба, переходящей в кинетическую. При этом трубопровод восстанавливает свое устойчивое положение, а внутренние напряжения снимаются. Процесс укладки трубопровода на дно траншеи происходит быстро без его перекатывания и закручивания.

Предложенный способ имеет ряд преимуществ, так, он не требует подъема, перемещения и опускания трубопровода в траншею, для чего требуется 5—6 кранов-трубоукладчиков, а все это заменяется сдвижкой его конца в траншею бульдозером. Поскольку при этом способе не требуются краны-трубоукладчики для подъема трубопровода, то способ можно назвать и бескрановым.

В зимний период изоляционные работы осложняются отрицательным влиянием низких температур на применяемые изоляционные материалы. Поэтому изоляционное покрытие на трубопроводы допускается наносить при температуре не ниже -35°С. В зимних условиях в районах крайнего Севера в состав колонны включают трубо-нагревательную печь СТ, которую ставят перед очистной машиной.

Особенности изоляции трубопроводов полимерными лентами. Перед началом работ изоляционная машина должна быть заземлена, а также оборудована устройством для снятия статического электричества с поверхности ленты. Изоляционные ленты следует наматывать на трубопровод по свеженанесенной (невысохшей) грунтовке при температуре окружающего воздуха не ниже -40°С. При температуре воздуха ниже +10°С рулоны ленты и обертки перед нанесением необходимо выдержать не менее 48 ч в теплом помещении при температуре не ниже +15°С (но не выше +45°С). При температуре воздуха ниже +3°С поверхность изолируемого трубопровода надо подогревать до температуры не ниже +15°С (но не выше +50°С).

Изоляционные и оберточные ленты наносят без перекосов, мор- л щин, гофр, отвисаний с величиной нахлеста: для однослойного покрытия - не менее 3 см, для двухслойного - на 50 % ширины ленты плюс 3 см.

Угол наклона шпуль регулируют, усилие натяжения измеряют динамометром. При установке на шпулю машины нового рулона ленты конец нанесенного полотнища нужно приподнять на 10-15 см и под него подложить начало разматываемого рулона. Эти концы разглаживают на изолируемой поверхности и затем прижимают рукой до нахлеста их последующим витком ленты. При изоляции трубопроводов импортными лентами у сварных швов допускается, как исключение наличие узкой (1,0-1,5 мм) полосы с неплотным прилеганием изоляционной ленты; эти неплотности при засыпке трубопровода должны исчезнуть.

Изоляционную машину перед нанесением лент необходимо тщательно отрегулировать по диаметру изолируемого трубопровода и ширине нахлеста. Постоянно следует также проверять натяжение ленты и состояние ходовых колес; при необходимости следует производить их регулировку.

Трубы из углеродистой стали подвержены интенсивной коррозии, которая составляет в системах водоснабжения 0,05—0,8 мм/год. Этого можно избежать, используя стальные цементно-полимерные и цементно-песчаные покрытия внутри труб.

|

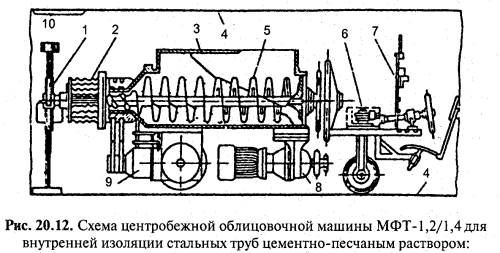

Рис. 20.12. Схема центробежной облицовочной машины МФТ-1,2/1,4 для внутренней изоляции стальных труб цементно-песчаным раствором: |

Академией коммунального хозяйства им. К.Д. Памфилова разработана центробежная облицовочная машина МФТ-1,2/1,4 (рис. 20.12), принцип работы которой заключается в следующем. Цементно-песчаная смесь подается в бункер, из которого при вращении шнека она поступает в центральную трубу машины. Выжимаясь через продольные щели на ее конец, бетонная смесь попадает на лопатки вращающегося метателя и под действием центробежных сил отбрасывается к стенкам облицовываемой трубы, т.е. покрытие наносится центробежным набрызгом. Нанесенный раствор одновременно разравнивается вращающимися подпружиненными лопатками. Они заглаживают и калибруют нанесенный мелкозернистый бетон, образуя равномерный слой толщиной 12 мм. В процессе работы машина движется внутри трубы со скоростью 0,3-0,5 м/мин.

Результаты многолетних наблюдений за состоянием покрытий позволяют установить, что срок их эксплуатации составляет не менее 50 лет.

Источник: Б.Ф. Белецкий, "Технология и механизация строительного производства" 2003

| КОМПЛЕКСНО - МЕХАНИЗИРОВАННАЯ ПРОКЛАДКА СТАЛЬНЫХ ТРУБОПРОВОДОВ (Часть 1)< Предыдущая | Следующая >СПОСОБЫ УКЛАДКИ ИЗОЛИРОВАННЫХ ТРУБ И СЕКЦИЙ В ТРАНШЕЮ |

|---|